El doblado de metales es un proceso clave en la fabricación y manufactura, pero cada material responde de manera distinta a la deformación. Entre los más utilizados en la industria están el acero, el aluminio y el cobre, cada uno con características propias que afectan su comportamiento durante el doblado. Comprender estos factores permite optimizar los procesos y seleccionar las herramientas adecuadas, como una plegadora de chapa, para garantizar resultados precisos y evitar fallos estructurales.

| Propiedad | Acero | Aluminio | Cobre |

|---|---|---|---|

| Fuerza necesaria | Alta, requiere mayor tonelaje por su alta resistencia | Media, menor fuerza que el acero, aproximadamente la mitad | Baja, pero mayor que algunos aluminios |

| Ductilidad | Moderada a alta, puede doblarse en frío sin grietas | Variable según aleación y temple (O recocido más dúctil, T6 frágil) | Muy alta, puede doblarse con radios reducidos |

| Radios mínimos recomendados | ~1x espesor en laminados fríos, 1.2x en alta resistencia | ~1.5x espesor para evitar grietas | ~1x espesor, incluso menor en condiciones óptimas |

| Recuperación elástica (Springback) | Moderada, entre 1-3° | Alta en aleaciones resistentes como 7005 y 2024 | Baja, mantiene la forma doblada |

| Soldabilidad post-doblado | Buena, el doblado no afecta la soldabilidad | Posible, pero requiere limpieza previa del óxido superficial | Excelente, sin cambios significativos |

| Consideraciones adicionales | Aceros de alta resistencia requieren mayor radio | El aluminio puede agrietarse si no se usa el radio adecuado | Alta conductividad térmica, rápida disipación del calor |

Comportamiento del acero al doblar

El acero al carbono, también conocido como acero dulce, es un material moderadamente dúctil y tenaz, lo que lo hace ideal para el doblado en frío. Su resistencia y elongación (20-30% en aceros laminados comunes) permiten realizar deformaciones plásticas apreciables sin comprometer su integridad.

Factores que afectan el doblado del acero al carbono:

- Fuerza necesaria: Debido a su alto módulo elástico y límite elástico, el acero requiere una fuerza significativa para doblarse. Por ejemplo, una chapa de acero de 5 mm necesita aproximadamente 40 toneladas de presión para un doblez de 90° por metro de longitud.

- Ductilidad y radios mínimos: En aceros laminados en frío de hasta 6 mm, el radio interior recomendado es igual al espesor. Sin embargo, en aceros de alta resistencia es necesario un radio mayor para evitar grietas.

- Recuperación elástica: El acero presenta un springback moderado (1-3° tras liberar la presión), lo que debe considerarse al definir ángulos de doblado.

- Soldabilidad post-doblado: El acero mantiene su soldabilidad tras el doblado, incluso si sufre endurecimiento por deformación, ya que el calor del proceso de soldadura tiende a aliviar tensiones.

Comportamiento del aluminio al doblar

El aluminio es conocido por su menor resistencia en comparación con el acero, lo que facilita su deformación. Sin embargo, su ductilidad depende en gran medida de la aleación y el temple, lo que puede afectar la calidad al doblar chapa de aluminio.

Propiedades mecánicas del aluminio en procesos de doblado:

- Menor fuerza necesaria: Su límite elástico es hasta cuatro veces menor que el del acero, reduciendo la fuerza requerida para el doblado. Una chapa de aluminio de 5 mm puede necesitar solo 15-20 toneladas por metro.

- Ductilidad variable según aleación y temple: Aleaciones blandas como 1050-O pueden doblarse con radios pequeños, mientras que 6061-T6 o 7075-T6 tienden a fracturarse si no se usa un radio amplio o un recocido previo.

- Radios mínimos mayores: A diferencia del acero, el aluminio requiere radios interiores más amplios (mínimo 1.5× el espesor) para evitar grietas.

- Efectos de la recuperación elástica: El aluminio, al tener un módulo de elasticidad bajo, puede presentar springback significativo, especialmente en aleaciones de alta resistencia como 7005 o 2024.

- Tratamiento superficial y soldabilidad: Aunque el aluminio no se endurece por deformación como el acero, pequeñas grietas invisibles pueden comprometer su integridad. La correcta limpieza del óxido superficial es crucial antes de soldar.

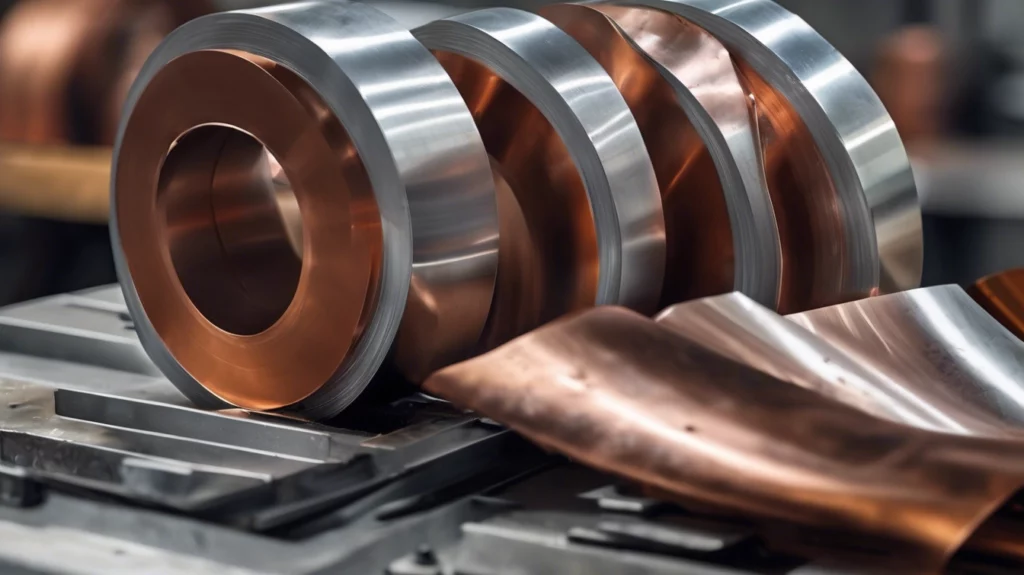

Comportamiento del cobre al doblar

El cobre es altamente dúctil y maleable, lo que facilita su doblado incluso en radios muy reducidos. Sin embargo, su comportamiento depende de factores como la pureza del material y el tipo de trabajo mecánico previo.

Consideraciones al doblar cobre en aplicaciones industriales:

- Fuerza necesaria: Aunque su resistencia es menor que la del acero, el cobre presenta mayor dureza que algunos aluminios, lo que requiere un ajuste en la presión aplicada.

- Radios de doblado: El cobre puede doblarse con radios internos muy pequeños sin riesgo de fractura, en ocasiones incluso menores al espesor de la chapa.

- Efectos térmicos: Dado que el cobre disipa el calor rápidamente, su soldabilidad no se ve afectada por el doblado. No obstante, los endurecimientos previos por trabajo en frío pueden requerir un recocido para mejorar la ductilidad.

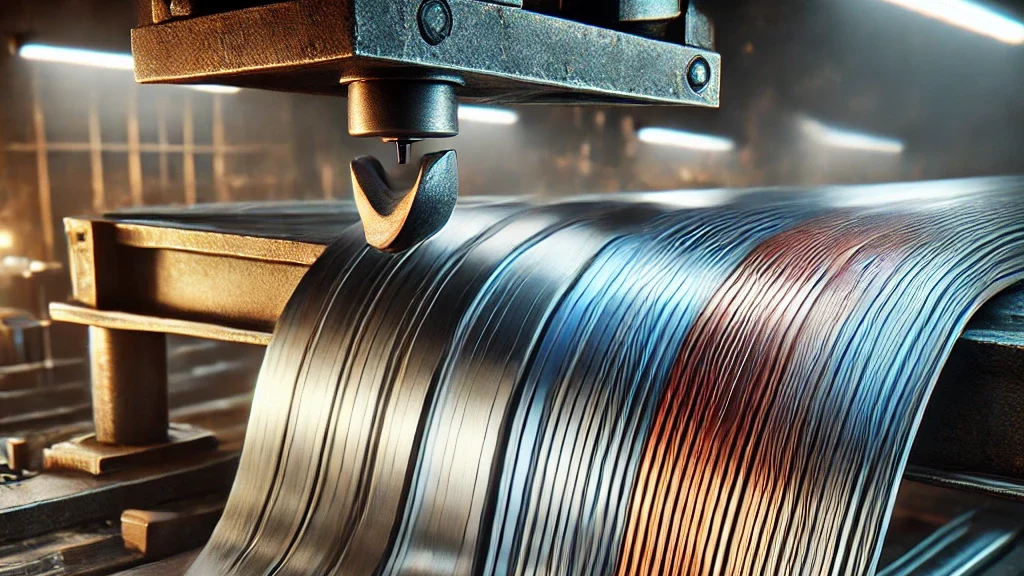

Selección de herramientas para doblado de metales

El uso de la herramienta adecuada es esencial para evitar defectos en el proceso de conformado. Para materiales como el acero y el aluminio, es recomendable utilizar una plegadora de chapa con la capacidad de aplicar la presión adecuada según el tipo de metal y su espesor. Además, la elección de matrices y punzones debe considerar la recuperación elástica y la ductilidad de cada material.

Por otro lado, cuando se trabaja con cobre, es fundamental utilizar herramientas que eviten la contaminación del material y minimicen marcas superficiales, garantizando un acabado óptimo.

Conclusión

El doblado de metales varía considerablemente entre acero, aluminio y cobre, y conocer las diferencias entre ellos permite optimizar los procesos industriales. Desde la comparación de técnicas de doblado en acero y aluminio hasta la selección de herramientas adecuadas, cada detalle influye en la calidad del resultado final. Considerar factores como la recuperación elástica, la soldabilidad post-doblado y la influencia del tratamiento térmico en el doblado de metales garantiza piezas conformadas de manera eficiente y sin defectos.